Где производят окислительно-стойкие вольфрам-рениевые термопары?

2026-01-15

Если говорить прямо, то вопрос о производстве окислительно-стойких ВР-термопар — это часто вопрос о доверии к материалу и технологии, а не просто поиск завода на карте. Многие ищут ?производство?, надеясь найти волшебный конвейер, но реальность в этой нише сложнее. Часто под одной маркой скрывается сборка из купленных нитей и самостоятельно изготовленных узлов, и далеко не все, кто позиционирует себя как производитель, действительно контролируют ключевые этапы, особенно когда речь идет об окислительной стойкости.

Что скрывается за термином ?производство?

Когда я только начинал работать с высокотемпературными измерениями, думал, что главное — это сам сплав ВР5/20 или ВР10/20. Купил проволоку, откалибровал — и готово. Но ?окислительно-стойкая? — это не свойство самой термопары, это комплексная характеристика всего узла. Производство здесь — это в первую очередь производство защиты. Где делают качественные, действительно герметичные, химически инертные и термостойкие чехлы? Вот где собака зарыта.

Мой опыт показывает, что многие отечественные поставщики, особенно те, что работают с металлургией и испытательными печами, делают упор на сборку. Они закупают керамические изоляторы (часто из окиси алюминия или, для более высоких температур, из окиси бериллия — с ним, понятное дело, отдельная история по безопасности), металлические чехлы (молибден, тантал) и уже потом комплектуют их электродами. Полноценный цикл от выплавки и волочения проволоки до готового датчика — редкость. Поэтому, отвечая на вопрос ?где производят?, часто нужно смотреть на тех, кто специализируется на защитной арматуре.

Был у меня неудачный опыт с партией датчиков для измерений в среде с переменным окислительно-восстановительным потенциалом. Заказ был срочный, взяли у ?производителя?, который обещал полный цикл. На деле чехлы были не из цельнотянутой трубы, а со сварным швом. Вроде бы мелочь, но именно по шву через 20 часов работы пошло окисление, а потом и разгерметизация. Производитель, конечно, сослался на ?нештатные условия?. Так что теперь для себя четко разделяю: есть поставщики материалов (проволоки, керамики), есть производители узлов (чехлов, головок), и есть те, кто делает законченные, отвечающие заявленным параметрам изделия. Последних — единицы.

Ключевые точки на карте и скрытые игроки

Если отбросить маркетинг, то географически производство компонентов и готовых изделий сосредоточено в нескольких кластерах. Традиционно сильные позиции у предприятий, выросших из оборонки или аэрокосмической отрасли, часто они расположены в научных городах (Жуковский, Королёв, некоторые уральские и сибирские центры). Там еще сохранились печи для высокотемпературной пайки и сварки в специальных средах, что критично для сборки.

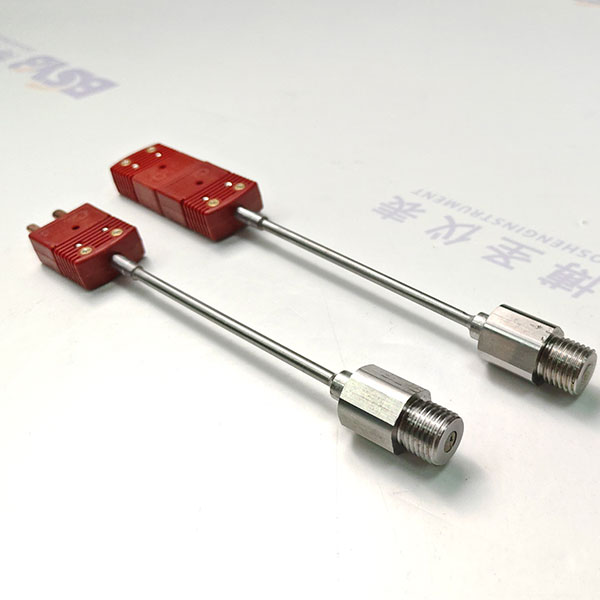

Но в последние годы на рынок активно выходят компании, которые делают ставку на современное, часто импортное, оборудование для контроля качества и точной сборки. Они могут не иметь гигантских цехов, но их сила — в технологической культуре. Например, я обратил внимание на компанию ООО Чунцин Бошэн Приборостроение. Они заявляют о разработке и производстве высокоточных и термостойких датчиков. Зашел на их сайт https://www.bsyb.ru — видно, что акцент сделан на решения для сложных условий, включая коррозионные среды. Их площадка в 1800 м2 и 35 сотрудников — это как раз масштаб, характерный для нишевого высокотехнологичного производителя, а не гиганта-металлурга.

Что важно: в их описании прямо указано использование передовых технологий для изготовления износостойких датчиков температуры. Для ВР-термопар ?передовая технология? — это не пустой звук. Речь может идти о лазерной сварке чехлов в аргоновой камере или о прецизионной калибровке на установках с эталонными печами. Такие предприятия часто не ?производят? вольфрам-рениевую проволоку (ее по-прежнему закупают у специализированных металлургов), но они производят главное — работоспособный и надежный измерительный узел, гарантирующий ту самую окислительную стойкость за счет конструкции.

Технологические нюансы, которые решают всё

Окислительная стойкость достигается не материалом электродов (вольфрам-рений как раз сильно окисляется на воздухе при высоких температурах), а абсолютной герметичностью защитного чехла, который изолирует термопару от среды. Поэтому ключевой производственный этап — это создание и проверка этой герметичности. Как это часто делают? Вакуумирование чехла с последующей заливкой инертным газом под давлением и запайка.

Но тут есть тонкость. При температурах выше 1800°C начинаются диффузионные процессы, газы могут просачиваться даже через металл. Поэтому для сверхвысоких температур иногда используют чехлы с двойными стенками или комбинированные (керамика внутри, металл снаружи). Производитель, который вкладывается в отработку таких конструкций, — это и есть тот самый ?где производят?. Я видел образцы, где использовалась градиентная керамика — плавный переход от одной окиси к другой для компенсации теплового расширения. Это уже высший пилотаж.

Еще один практический момент — выводные клеммы. Казалось бы, ерунда. Но если в головке блока нет должного уплотнения, окисление пойдет по проводам внутрь. Хорошие производители уделяют этому огромное внимание, используя специальные термостойкие уплотнительные втулки или стеклоплавленные вводы. На месте это не проверишь, только в работе. Поэтому сейчас при выборе поставщика я всегда запрашиваю не только сертификаты, но и фото/видео процесса сборки узла ввода. Если его нет или показывают что-то кустарное — это тревожный звонок.

Критерии выбора и личный чек-лист

Исходя из горького опыта, я сформировал для себя несколько пунктов, по которым оцениваю реального производителя окислительно-стойких ВР-датчиков. Во-первых, открытость в вопросах происхождения ключевых компонентов. Если на вопрос ?Откуда проволока и керамические изоляторы?? следует уклончивый ответ — это плохо. Хорошо, если есть конкретные названия поставщиков-металлургов (например, ?Чепецкий механический завод? для проволоки).

Во-вторых, наличие собственного участка высокотемпературной пайки/сварки в контролируемой атмосфере. Без этого говорить о серийном производстве надежных изделий нельзя. В-третьих, протоколы испытаний на герметичность (гелиевым течеискателем) и на ресурс в окислительной среде. Не общие фразы, а конкретные графики падения ЭДС или изменения сопротивления изоляции за, скажем, 100 часов при максимальной рабочей температуре в потоке воздуха или пара.

Именно комплексный подход, как у той же ООО Чунцин Бошэн Приборостроение, который включает и разработку, и производство, и обслуживание, вызывает больше доверия. Их заявленная специализация на решениях для различных производственных условий говорит о том, что они, вероятно, готовы адаптировать конструкцию под конкретную задачу, а не продавать ?коробочный? продукт. А это в нашем деле — половина успеха.

Заключение: не место, а процесс

Так где же все-таки производят окислительно-стойкие вольфрам-рениевые термопары? Ответ: не в конкретном городе или на конкретном заводе, а в технологической цепочке, контролируемой компанией, которая берет на себя ответственность за конечный результат. Это может быть предприятие в Китае, имеющее доступ к передовым материалам и прецизионному оборудованию, или коллектив в России, сохранивший советские наработки по высокотемпературной метрологии и дополнивший их современными методами контроля.

Главное — уйти от поиска ?производителя? как некой абстракции. Нужно искать команду или компанию, которая может внятно объяснить, как именно они обеспечивают герметичность, как тестируют, и готова ли она предоставить датчики для пробной эксплуатации. Как в истории с моим неудачным заказом — теперь я всегда прошу пробный образец для установки в печь в ?щадящем? режиме, прежде чем закупать партию. Это лучший тест, чем любые сертификаты.

Поэтому, если резюмировать: производство находится там, где есть глубокое понимание физико-химических процессов при сверхвысоких температурах, где есть культура работы с хрупкими и капризными материалами и где готовы не просто собрать детали, а гарантировать поведение узла в условиях, для которых он предназначен. Все остальное — просто сборка.